7.1 单液硅化法和碱液加固法

7.1.1 单液硅化法和碱液加固法适用于加固地下水位以上、渗透系数为0.50~2.00m/d的湿陷性黄土地基。在自重湿陷性黄土场地,采用碱液加固法应通过现场试验确定其可行性。

7.1.2 对于下列建筑物,宜采用单液硅化法或碱液法加固地基:

1 沉降不均匀的既有建筑物和设备基础;

2 地基浸水引起湿陷,需要阻止湿陷继续发展的建筑物或设备基础;

3 拟建的设备基础和构筑物。

7.1.3 采用单液硅化法或碱液法加固湿陷性黄土地基,施工前应在拟加固的建筑物附近进行单孔或多孔灌注溶液试验,确定灌注溶液的速度、时间、数量或压力等参数。

7.1.4 灌注溶液试验结束后,隔10d左右,应在试验范围的加固深度内量测加固土的半径,取土样进行室内试验,测定加固土的压缩性和湿陷性等指标。必要时应进行沉降观测,至沉降稳定止,观测时间不应少于半年。

7.1.5 对酸性土和已渗入沥青、油脂及石油化合物的地基土,不宜采用单液硅化法或碱液法加固地基。

(Ⅰ)单液硅化法

7.1.6 单液硅化法按其灌注溶液的工艺,可分为压力灌注和溶液自渗两种。

1 压力灌注宜用于加固自重湿陷性黄土场地上拟建的设备基础和构筑物的地基,也可用于加固非自重湿陷性黄土场地上既有建筑物和设备基础的地基。

2 溶液自渗宜用于加固自重湿陷性黄土场地上既有建筑物和设备基础的地基。

7.1.7 单液硅化法应由浓度为10%~15%的硅酸钠(Na2O·nSi02)溶液掺入2.5%氯化钠组成,其相对密度宜为1.13~1.15,但不应小于1.10。

硅酸钠溶液的模数值宜为2.50~3.30,其杂质含量不应大于2%。

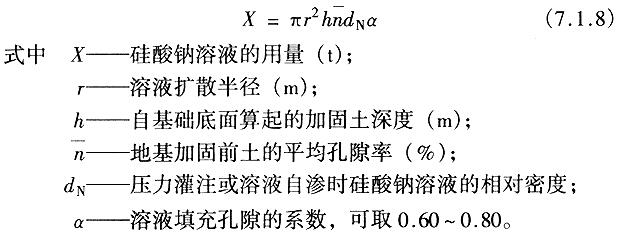

7.1.8 加固湿陷性黄土的溶液用量,可按下式计算:

7.1.9 采用单液硅化法加固湿陷性黄土地基,灌注孔的布置应符合下列要求:

1 灌注孔的间距:压力灌注宜为0.80~1.20m;溶液自渗宜为0.40~0.60m;

2 加固拟建的设备基础和建筑物的地基,应在基础底面下按正三角形满堂布置,超出基础底面外缘的宽度每边不应小于1m;

3 加固既有建筑物和设备基础的地基,应沿基础侧向布置,且每侧不宜少于2排。

7.1.10 压力灌注溶液的施工步骤,应符合下列要求:

1 向土中打入灌注管和灌注溶液,应自基础底面标高起向下分层进行;

2 加固既有建筑物地基时,在基础侧向应先施工外排,后施工内排;

3 灌注溶液的压力宜由小逐渐增大,但最大压力不宜超过200kPa。

7.1.11 溶液自渗的施工步骤,应符合下列要求:

1 在拟加固的基础底面或基础侧向将设计布置的灌注孔部分或全部打(或钻)至设计深度;

2 将配好的硅酸钠溶液注满各灌注孔,溶液面宜高出基础底面标高0.50m,使溶液自行渗入土中;

3 在溶液自渗过程中,每隔2~3h向孔内添加一次溶液,防止孔内溶液渗干。

7.1.12 采用单液硅化法加固既有建筑物或设备基础的地基时,在灌注硅酸钠溶液过程中,应进行沉降观测,当发现建筑物或设备基础的沉降突然增大或出现异常情况时,应立即停止灌注溶液,待查明原因后,再继续灌注。

7.1.13 硅酸钠溶液全部灌注结束后,隔10d左右,应按下列规定对已加固的地基土进行检测:

1 检查施工记录,各灌注孔的加固深度和注入土中的溶液量与设计规定应相同或接近;

2 应采用动力触探或其他原位测试,在已加固土的全部深度内进行检测,确定加固土的范围及其承载力。

(Ⅱ)碱液加固法

7.1.14 当土中可溶性和交换性的钙、镁离子含量大于10mg·eq/100g干土时,可采用氢氧化钠(NaOH)一种溶液注入土中加固地基。否则,应采用氢氧化钠和氯化钙两种溶液轮番注入土中加固地基。

7.1.15 碱液法加固地基的深度,自基础底面算起,一般为2~5m。但应根据湿陷性黄土层深度、基础宽度、基底压力与湿陷事故的严重程度等综合因素确定。

7.1.16 碱液可用固体烧碱或液体烧碱配制。加固1m3黄土需氢氧化钠量约为干土质量的3%,即35~45kg。碱液浓度宜为100g/L,并宜将碱液加热至80~100℃再注入土中。采用双液加固时,氯化钙溶液的浓度宜为50~80g/L。

条文说明

7.1 单液硅化法和碱液加固法

7.1.1 碱液加固法在自重湿陷性黄土场地使用较少,为防止采用碱液加固法加固既有建筑物地基产生附加沉降,本条规定加固自重湿陷性黄土地基应通过试验确定其可行性,取得必要的试验数据,再扩大其应用范围。

7.1.2 当既有建筑物和设备基础出现不均匀沉降,或地基受水浸湿产生湿陷时,采用单液硅化法或碱液加固法对其地基进行加固,可阻止其沉降和裂缝继续发展。

采用上述方法加固拟建的构筑物或设备基础的地基,由于上部荷载还未施加,在灌注溶液过程中,地基不致产生附加下沉,经加固的地基,土的湿陷性消除,比天然土的承载力可提高1倍以上。

7.1.3 地基加固施工前,在拟加固地基的建筑物附近进行单孔或多孔灌注溶液试验,主要目的为确定设计施工所需的有关参数,并可查明单液硅化法或碱液加固法加固地基的质量及效果。

7.1.4~7.1.5 地基加固完毕后,通过一定时间的沉降观测,可取得建筑物或设备基础的沉降有无稳定或发展的信息,用以评定加固效果。

(Ⅰ)单液硅化法

7.1.6 单液硅化加固湿陷性黄土地基的灌注工艺,分为压力灌注和溶液自渗两种。

压力灌注溶液的速度快,渗透范围大。试验研究资料表明,在灌注溶液过程中,溶液与土接触初期,尚未产生化学反应,被浸湿的土体强度不但未提高,并有所降低,在自重湿陷严重的场地,采用此法加固既有建筑物地基时,其附加沉降可达300mm以上,既有建筑物显然是不允许的。故本条规定,压力单液硅化宜用于加固自重湿陷性黄土场地上拟建工程的地基,也可用于加固非自重湿陷性黄土场地上的既有建筑物地基。非自重湿陷性黄土的湿陷起始压力值较大,当基底压力不大于湿陷起始压力时,不致出现附加沉降,并已为工程实践和试验研究资料所证明。

压力灌注需要加压设备(如空压机)和金属灌注管等,加固费用较高,其优点是水平向的加固范围较大,基础底面以下的部分土层也能得到加固。

溶液自渗的速度慢,扩散范围小,溶液与土接触初期,被浸湿的土体小,既有建筑物和设备基础的附加沉降很小(一般约10mm),对建筑物无不良影响。

溶液自渗的灌注孔可用钻机或洛阳铲完成,不要用灌注管和加压等设备,加固费用比压力灌注的费用低,饱和度不大于60%的湿陷性黄土,采用溶液自渗,技术上可行,经济上合理。

7.1.7 湿陷性黄土的天然含水量较小,孔隙中不出现自由水,采用低浓度(10%~15%)的硅酸钠溶液注入土中,不致被孔隙中的水稀释。

此外,低浓度的硅酸钠溶液,粘滞度小,类似水一样,溶液自渗较畅通。

水玻璃(即硅酸钠)的模数值是二氧化硅与氧化钠(百分率)之比,水玻璃的模数值越大,表明Si02的成分越多。因为硅化加固主要是由Si02对土的胶结作用,水玻璃模数值的大小对加固土的强度有明显关系。试验研究资料表明,模数值为Si02%/Na2O%=1的纯偏硅酸钠溶液,加固土的强度很小,完全不适合加固土的要求,模数值在2.50~3.30范围内的水玻璃溶液,加固土的强度可达最大值。当模数值超过3.30以上时,随着模数值的增大,加固土的强度反而降低。说明Si02过多,对加固土的强度有不良影响,因此,本条规定采用单液硅化加固湿陷性黄土地基,水玻璃的模数值宜为2.50~3.30。

7.1.8 加固湿陷性黄土的溶液用量与土的孔隙率(或渗透性)、土颗粒表面等因素有关,计算溶液量可作为采购材料(水玻璃)和控制工程总预算的主要参数。注人土中的溶液量与计算溶液量相同,说明加固土的质量符合设计要求。

7.1.9 为使加固土体联成整体,按现场灌注溶液试验确定的间距布置灌注孔较合适。

加固既有建筑物和设备基础的地基,只能在基础侧向(或周边)布置灌注孔,以加固基础侧向土层,防止地基产生侧向挤出。但对宽度大的基础,仅加固基础侧向土层,有时难以满足工程要求。此时,可结合工程具体情况在基础侧向布置斜向基础底面中心以下的灌注孔,或在其台阶布置穿透基础的灌注孔,使基础底面下的土层获得加固。

7.1.10 采用压力灌注,溶液有可能冒出地面。为防止在灌注溶液过程中,溶液出现上冒,灌注管打人土中后,在连接胶皮管时,不得摇动灌注管,以免灌注管外壁与土脱离产生缝隙,灌注溶液前,并应将灌注管周围的表层土夯实或采取其他措施进行处理。灌注压力由小逐渐增大,剩余溶液不多时,可适当提高其压力,但最大压力不宜超过200kPa。

7.1.11 溶液自渗,不需要分层打灌注管和分层灌注溶液。设计布置的灌注孔,可用钻机或洛阳铲一次钻(或打)至设计深度。孔成后,将配好的溶液注满灌注孔,溶液面宜高出基础底面标高0.50m,借助孔内水头高度使溶液自行渗入土中。

灌注孔数量不多时,钻(或打)孔和灌溶液,可全部一次施工,否则,可采取分批施工。

7.1.12 灌注溶液前,对拟加固地基的建筑物进行沉降和裂缝观测,并可同加固结束后的观测情况进行比较。

在灌注溶液过程中,自始至终进行沉降观测,有利于及时发现问题并及时采取措施进行处理。

7.1.13 加固地基的施工记录和检验结果,是验收和评定地基加固质量好坏的重要依据。通过精心施工,才能确保地基的加固质量。

硅化加固土的承载力较高,检验时,采用静力触探或开挖取样有一定难度,以检查施工记录为主,抽样检验为辅。

(Ⅱ)碱液加固法

7.1.14 碱液加固法分为单液和双液两种。当土中可溶性和交换性的钙、镁离子含量大于本条规定值时,以氢氧化钠一种溶液注入土中可获得较好加固效果。如土中的钙、镁离子含量较低,采用氢氧化钠和氯化钙两种溶液先后分别注入土中,也可获得较好的加固效果。

7.1.15 在非自重湿性黄土场地,碱液加固地基的深度可为基础宽度的2~3倍,或根据基底压力和湿陷性黄土层深度等因素确定。已有工程采用碱液加固地基的深度大都为2~5m。

7.1.16 将碱液加热至80~100℃再注入土中,可提高碱液加固地基的早期强度,并对减小拟加固建筑物的附加沉降有利。

- 上一节:7 既有建筑物的地基加固和纠倾

- 下一节:7.2 坑式静压桩托换法